旋风除尘器的除尘原理是利用含尘烟气的离心力将颗粒物分离出去。烟气以沿切向从进气口进入旋风收尘器,气流的切向速度可达12~25m/s,受到筒体上部及内壁的限流作用,在旋风除尘器内旋转而产生离心力,颗粒物在离心力的作用下与筒壁发生碰撞并被捕集,在重力的作用下粉尘沉降落入灰斗。旋风除尘器结构简单、处理含尘气体量大、设备的制造和运行成本低且耐高温(1000℃),但运行阻力相对较高。旋风除尘器受限于自身结构和去除机理的缘故,对于细小颗粒的粉尘除尘效果不佳,当粉尘粒径小于5μm的时没有显著的去除效果,从技术、运行成本及其他各个方面考虑,旋风除尘器运行时其压力损失在500Pa~2000Pa之间。综上所述,旋风除尘器属于中效除尘器,且对高温烟气也有可观的净化效果,缺点是运行阻力较高。

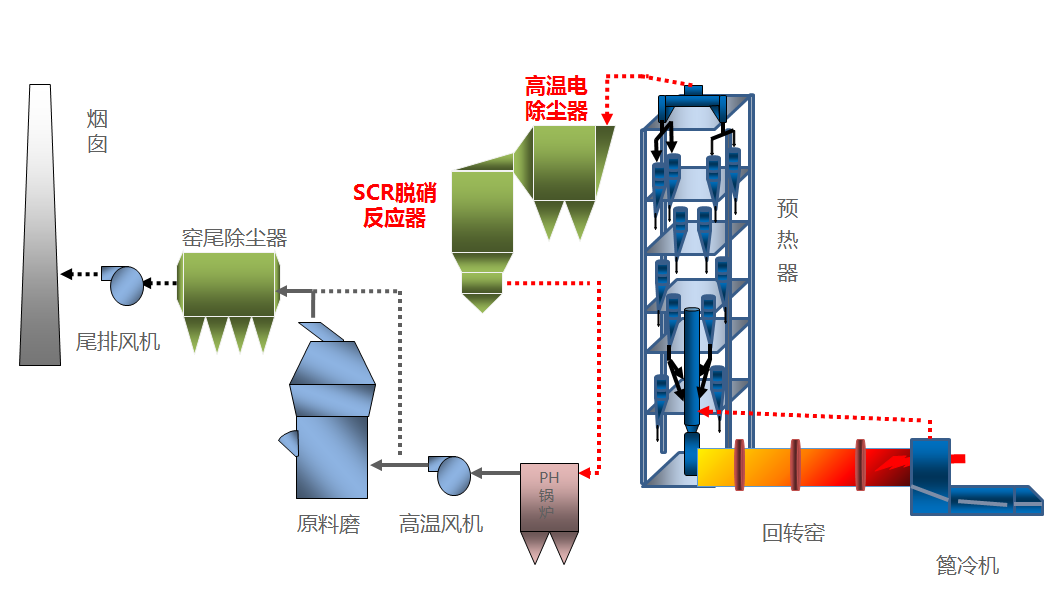

水泥窑“高温电除尘器+SCR”脱硝工艺路线

金属滤料除尘技术是利用金属滤料进行粉尘过滤,金属滤料除尘技术的核心部件为金属滤料,过滤机理与布袋除尘器类似,但其相比较常规布袋除尘器有耐高温的优点,常规布袋除尘器滤料耐温高的玻璃纤维材质,最高可以在280℃以下安全运行。相比较常规布袋除尘器,金属滤料根据具体材质的不同,最高可以在1000℃工况烟气中运行。金属过滤材料具有强度高,韧性好的特点,在常温下,金属过滤材料强度是陶瓷材料的10倍,在700℃时强度也是陶瓷材料的数倍。但金属滤料的缺点是目前设备一次性投入大,投运初期运行阻力低,后期运行阻力较高,清灰机理需要更进一步研究。

陶瓷过滤除尘技术是利用陶瓷滤筒进行过滤粉尘,陶瓷滤筒除尘技术的核心部件为陶瓷制成的陶瓷滤料。过滤机理主要靠陶瓷滤筒的孔隙,与布袋除尘器过滤机理类似,陶瓷除尘效率相对较高,可以用于高温工况烟气收尘,在高于400℃的工作条件下过滤粒径小于100μm的颗粒物,其过滤效率可达99.99%以上。陶瓷过滤的除尘原理是:烟气通过陶瓷滤筒时,其中的粉尘与滤筒发生碰撞被阻拦或吸附于滤筒上。该过程的除尘机理有:拦截、惯性碰撞、布朗扩散和静电吸附。当陶瓷滤筒的孔道内粉尘积累到一定程度时,滤筒的过滤阻力增加导致设备阻力升高,影响设备的正常运行,此时需要清除孔道中粉尘,恢复其过滤性能和使用阻力,陶瓷除尘器用脉冲气流进行清灰,依靠脉冲气流的瞬间加速度对滤筒进行反吹清灰。陶瓷过滤元件优点是:其制造材料耐高温,耐化学腐蚀,过滤效率高,可以再生,使用寿命长,运行温度可达950℃长期运行,最高工作温度可达1000℃以上。陶瓷材料缺点是加工难度大,延展性差,运行阻力高和抗热震性差等。

静电除尘器除尘技术是利用高压直流电源,施加在阴阳极上的电场强,对气体产生电离,并在电场力的作用下,完成收尘过程。静电除尘器的优点是:处理含尘气体量大、除尘效率高、运行阻力低和运行稳定等特点。但诸多工况条件,例如:烟气特性、设备结构和其他某些操作条件都对静电除尘器的除尘性能有显著的影响。此外,也对粉尘特性有较高的要求。

| 除尘方式 | 金属滤袋除尘器 | 旋风除尘器 | 陶瓷滤料除尘器 | 静电除尘器 |

| 除尘效率 | 高 | 中 | 高 | 高 |

| 设备阻力 | 高 | 高 | 高 | 低 |

| 占地面积 | 高 | 高 | 高 | 中 |

几种高温除尘设备的应用优缺点对比如上表所示,旋风除尘器、金属滤料和陶瓷滤筒除尘器,存在运行阻力大的缺点。金属滤料和陶瓷滤筒在清灰过程阻力波动比较大,影响生产线的稳定运行,相比较于这三种高温除尘设备,电除尘器具有运行阻力低,运行工况相对比较稳定,不易产生大的设备阻力波动,适合用到水泥窑尾SCR设备前端作为预除尘器。为了确保脱硝催化剂高效、长寿命使用,将300℃~350℃高温烟气中的粉尘含量控制在一定浓度以下。现有成熟的高温除尘技术中,金属滤料和陶瓷滤料除尘器则投资费用巨大,设备体积较大且后期运行阻力高,能耗较大,与节能减排的理念背道而驰。因此高温电除尘器是布置在水泥窑尾SCR系统前预除尘的最优选择。

手机:15090537267(微信同号)

公司地址:中国 · 商丘 · 示范区商都大道南段